Die Grundlagen industrieller Metalldetektoren verstehen

Industrielle Metalldetektoren sind unverzichtbare Werkzeuge, die in verschiedenen Branchen eingesetzt werden, um Produktqualität, Sicherheit und Einhaltung von Vorschriften sicherzustellen. Diese Geräte dienen dazu, das Vorhandensein von Metallverunreinigungen in Produkten oder Materialien während des Herstellungsprozesses zu erkennen. Das Verständnis der Funktionsweise industrieller Metalldetektoren und ihrer unterschiedlichen Typen kann Unternehmen dabei helfen, fundierte Entscheidungen bei der Auswahl der richtigen Ausrüstung für ihre spezifischen Anforderungen zu treffen.

Metalldetektoren arbeiten nach dem Prinzip der elektromagnetischen Induktion, bei der ein elektromagnetisches Feld erzeugt und Änderungen in diesem Feld erkannt werden verursacht durch das Vorhandensein von Metallgegenständen. Wenn ein Metallgegenstand das elektromagnetische Feld durchquert, stört es das Feld und löst einen Alarm oder ein Signal aus, um Bediener auf das Vorhandensein von Metallverunreinigungen aufmerksam zu machen. Diese Technologie ist äußerst effektiv bei der Erkennung einer Vielzahl von Metallarten, einschließlich Eisen-, Nichteisen- und Edelstahl.

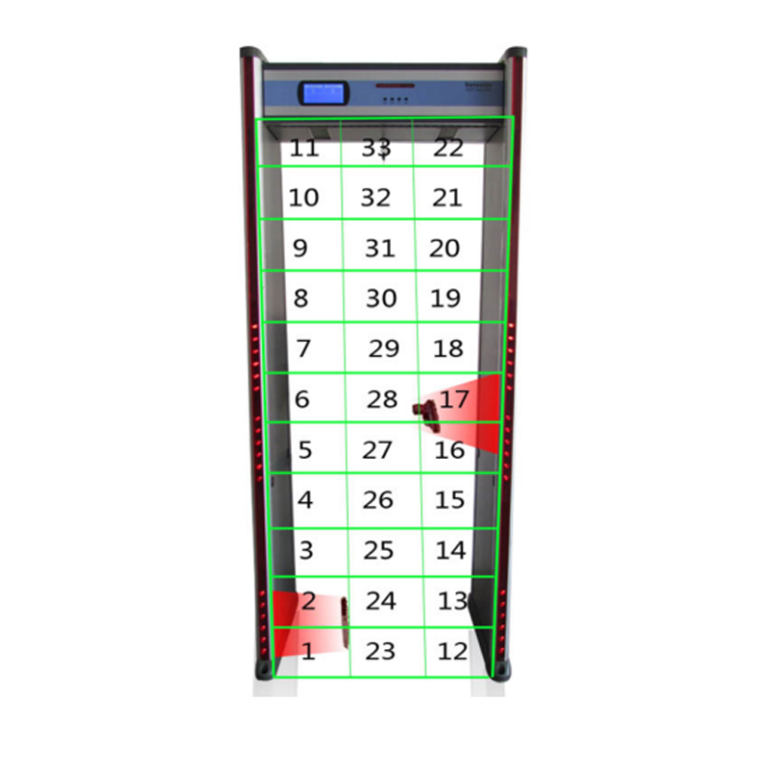

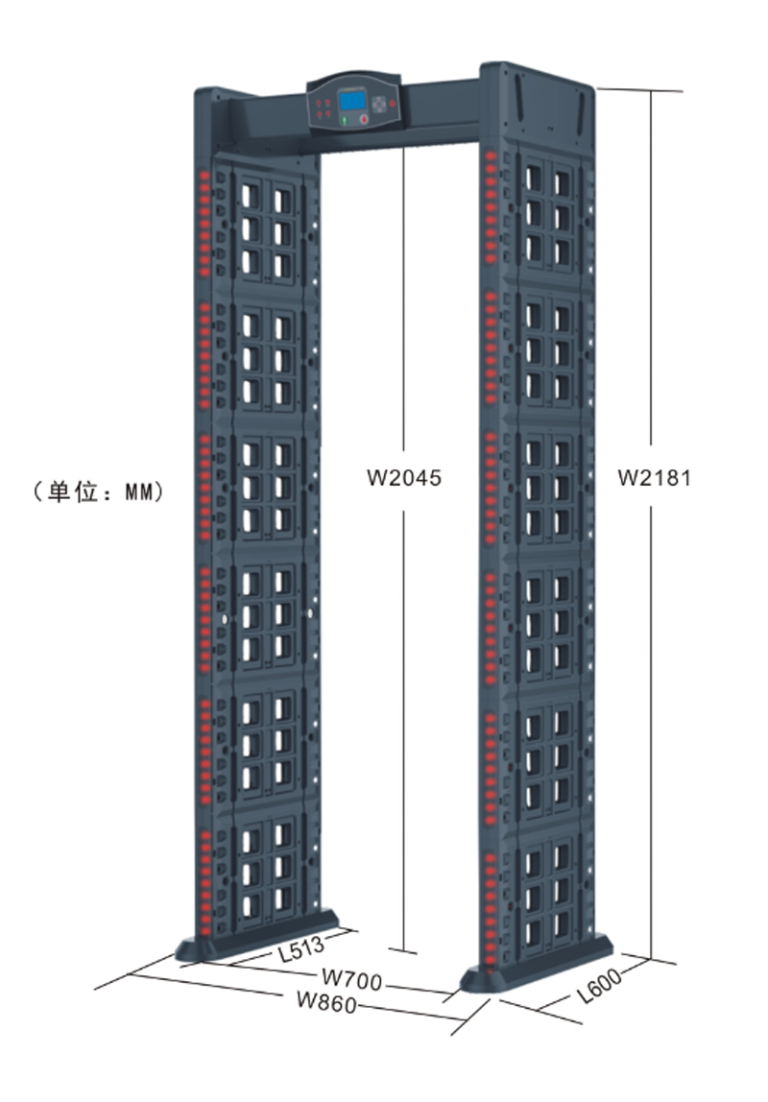

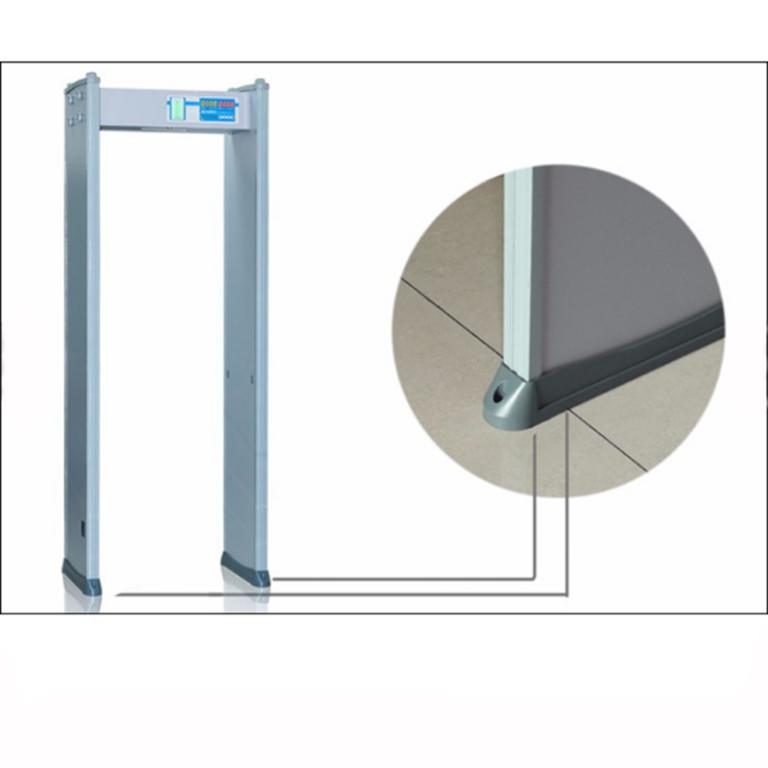

Es sind verschiedene Arten von industriellen Metalldetektoren auf dem Markt erhältlich, die jeweils für bestimmte Anwendungen und Umgebungen entwickelt wurden. Zu den gebräuchlichsten Typen gehören Metalldetektoren für Förderbänder, Metalldetektoren für Rohrleitungen, Metalldetektoren mit Schwerkraftzufuhr und tragbare Metalldetektoren. Metalldetektoren für Förderbänder werden typischerweise in der Lebensmittelverarbeitungs- und Verpackungsindustrie eingesetzt, um Produkte zu prüfen, während sie sich entlang eines Förderbandes bewegen. Pipeline-Metalldetektoren werden in der pharmazeutischen und chemischen Industrie zur Inspektion von Flüssigkeiten und Pulvern eingesetzt, die durch Pipelines fließen. Metalldetektoren mit Schwerkraftzufuhr werden in der Schüttgutindustrie eingesetzt, um Produkte zu prüfen, während sie durch ein Schwerkraftzufuhrsystem fallen. Handmetalldetektoren werden zur manuellen Inspektion von Produkten oder Materialien in verschiedenen Branchen eingesetzt.

Bei der Auswahl eines industriellen Metalldetektors sollten Unternehmen Faktoren wie die Art des zu prüfenden Produkts, die Größe und Form der Metallverunreinigungen, die Empfindlichkeit usw. berücksichtigen Erkennungsfähigkeiten des Geräts und die Umgebungsbedingungen, unter denen der Detektor verwendet wird. Es ist wichtig, einen Metalldetektor zu wählen, der Metallverunreinigungen effektiv erkennen kann, ohne Fehlalarme auszulösen oder die Produktionseffizienz zu beeinträchtigen.

Regelmäßige Wartung und Kalibrierung industrieller Metalldetektoren sind entscheidend, um optimale Leistung und Genauigkeit zu gewährleisten. Bei der Kalibrierung werden die Empfindlichkeit und die Einstellungen des Metalldetektors angepasst, um Metallverunreinigungen einer bestimmten Größe und Art zu erkennen. Zu den routinemäßigen Wartungsaufgaben gehören die Reinigung des Detektors, die Prüfung auf Verschleiß und der Austausch verschlissener Komponenten, um Fehlfunktionen vorzubeugen und einen zuverlässigen Betrieb sicherzustellen.

Zusammenfassend lässt sich sagen, dass industrielle Metalldetektoren eine entscheidende Rolle bei der Gewährleistung der Produktqualität, -sicherheit und -konformität in verschiedenen Branchen spielen. Wenn Unternehmen verstehen, wie diese Geräte funktionieren und welche unterschiedlichen Typen sie haben, können sie fundierte Entscheidungen bei der Auswahl der richtigen Ausrüstung für ihre spezifischen Anforderungen treffen. Regelmäßige Wartung und Kalibrierung von Metalldetektoren sind unerlässlich, um optimale Leistung und Genauigkeit zu gewährleisten. Bei richtiger Pflege und Aufmerksamkeit können industrielle Metalldetektoren Unternehmen dabei helfen, hohe Qualitäts- und Sicherheitsstandards in ihren Betrieben aufrechtzuerhalten.